На сегодняшний день уже во многих отраслях промышленности трудятся роботизированные устройства, запрограммированные на окраску одинаковых больших объектов. Более мелкие предметы или выпускаемые малыми партиями, до сих пор продолжают окрашиваться вручную, ибо робота сложно перенастраивать каждый раз под индивидуальные процессы. И фактически, во многих отраслях промышленности сейчас более половины всех компонентов окрашиваются с помощью ручного труда, ибо разнообразие выпускаемых продуктов просто слишком велико для ее подстройки под автоматизацию.

Однако, кажется вскоре это может измениться.

Группа немецких и шведских ученых из Института Фраунгофера разрабатывают систему, известную как SelfPaint - она позволит машинам понять, как проводить окраску отдельных объектов.

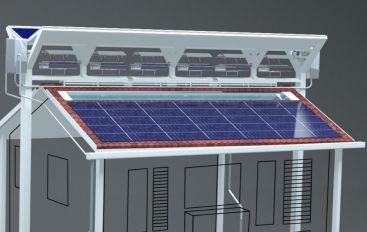

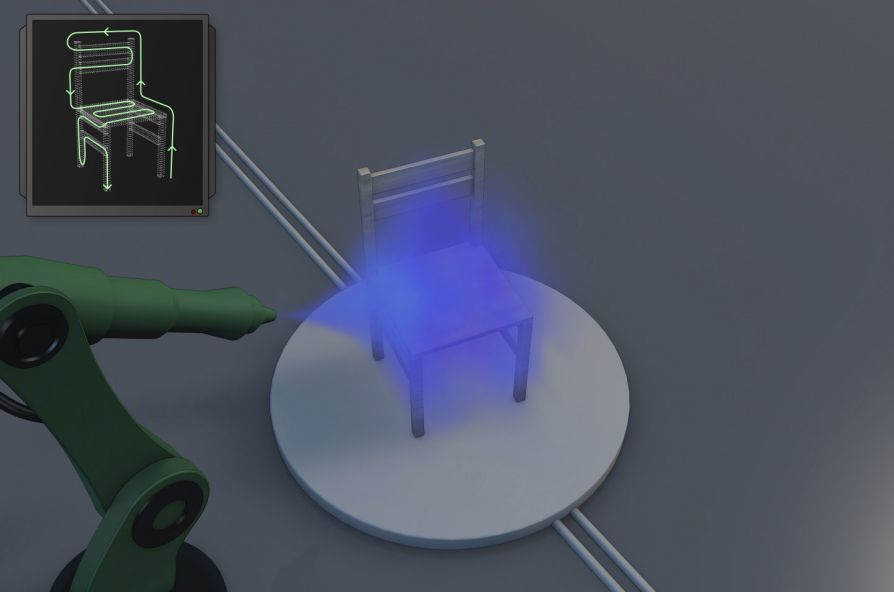

Схематическое изображение процесса 3D-сканирования обычного стула

При этом, утверждается, что при использовании подобной технологии на 20% сокращается расход краски, на 15% - потребление энергии, и на 5% - затрачиваемое время.

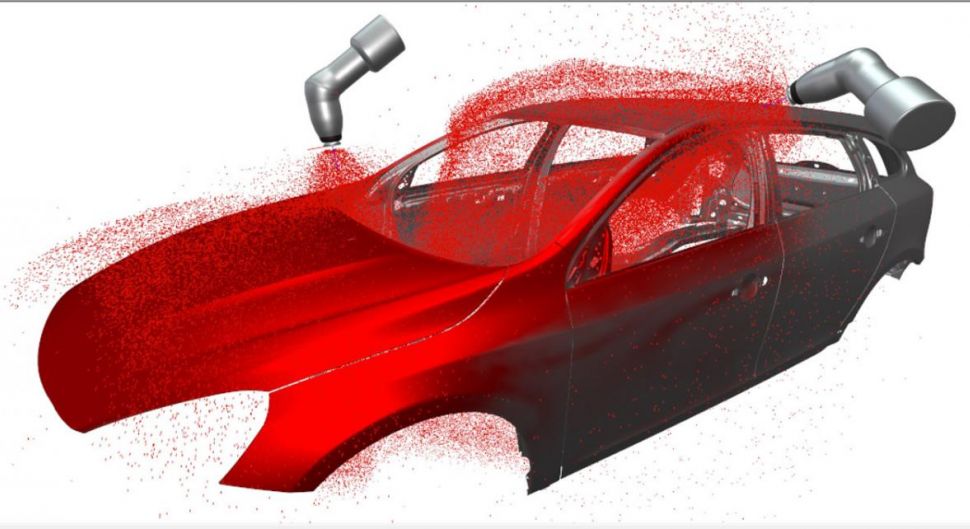

Для этих целей поначалу роботизированный «маляр» сделает 3D-сканирование элемента, после чего компьютерный алгоритм быстро разработает схему процесса окраски, смоделирует траекторию распыляемых частиц, и определит оптимальный объем красящего вещества, необходимого для достижения требуемой толщины покрытия.

Получив план действий, робот проведет необходимые работы, а в конце еще и выборочно проверит, везде ли толщина слоя краски соответствует заданному изначально.

«Для проверок контроля качества применяется так называемое терагерцовое исследование лучом света длиной в пределах между микроволновым и инфракрасным излучением», - говорит Йохим Йоншут, один из участников проекта. «Это позволяет осуществить проверку поверхности, не прикасаясь к ней».

Сейчас отдельные компоненты этой системы уже разработаны, ожидая объединения в единый процесс. Предполагается, что прототип такого агрегата сможет быть создан уже в 2018 году.