До сего дня во многих отраслях промышленности применять 3D-печать было проблематично из-за того, что создаваемые таким образом детали оказывались довольно хрупкими. Именно поэтому зачастую данный метод применялся либо для построения уменьшенных прототипов узлов и агрегатов, либо для создания деталей, на которые в процессе эксплуатации не приходится чрезмерное усилие.

Но, ученые из Техасского университета "A & M University", кажется, решили эту проблему, изобретя технологию 3D-печати, используя которую изделиям придается почти в 4 раза большая прочность.

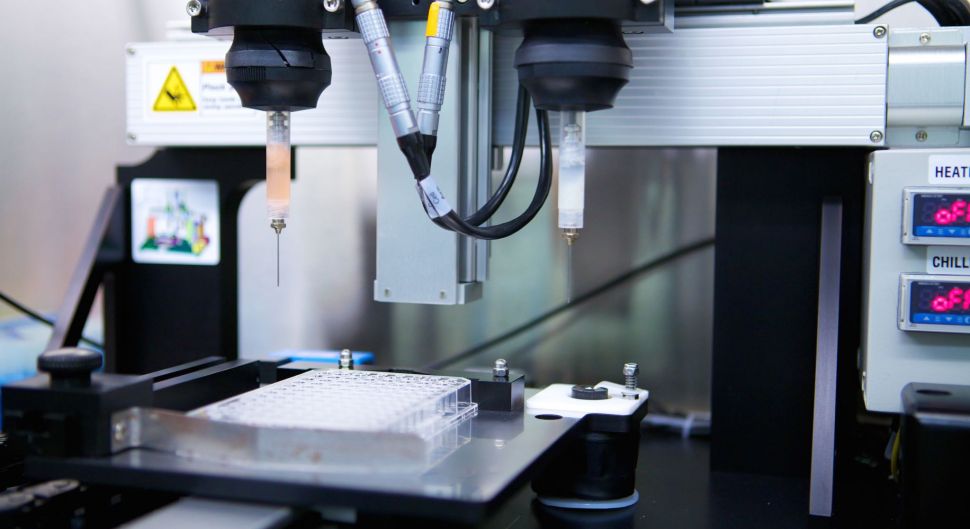

Реализовать эту идею им удалось за счет применения микроволн и нанотрубок.

Происходит это так:

как известно, 3D-печать – это механизм послойного нанесения материала. Именно эта послойность и является причиной того, что между слоями не устанавливается крепкой связи. К сожалению, уже полностью напечатанный предмет невозможно целиком засунуть в печь для закалки - он там плавится, теряя форму. Однако, если применить тепло к отдельным частям образцов, между слоями объекта можно образовать более крепкие связи. Для этого к материалу, из которого создается печатная форма, добавляется композитный материал из углеродных нанотрубок. А для закалки применяется мощная микроволновая печь, конечно не такая, как мы применяем в быту, но которая соединяет между собой слоя материала наподобие сварки.

В результате этого процесса материал закаляется, а готовые образцы демонстрируют до 275% большую прочность, чем аналоги, созданные обычным образом.

Таким образом, можно создавать детали, сразу готовые к применению, а их время износа будет значительно больше, чем у напечатанных традиционным способом.