Desktop Metal – американская компания из Массачусетса готова выйти на рынок с невероятной технологией печати металлами, которая в разы быстрее, безопаснее и дешевле всех существующих сегодня традиционных методов серийного производства.

Мы уже много лет слышим о прорывах в 3D-печати, но до сих пор этот способ производства различных объектов остается несовершенным. Множество дизайнерских студий и просто обычных людей приобретают 3D-принтеры, но все, что они могут делать – это печатать незамысловатые предметы исключительно из дешевых пластмасс. На другом конце этого рынка находятся крупнейшие организации и компания мира, типа NASA и Boeing, разово печатающие для своих нужд дорогостоящие узлы и детали.

Но массачусетский стартап, похоже, разработал идею аддитивного производства, скорость и себестоимость которого может потрясти мир.

Desktop Metal - это группа инженеров-профессоров из нескольких американских университетов, которые начали работать с 3D-печатью еще в 1989 году. За последние несколько месяцев их стартап привлек колоссальное финансирование в размере $115 млн., и теперь общие инвестиции и совокупный акционерный капитал в их дело составляет $210 млн. К слову сказать, одним из их акционеров является компания Google.

И если Desktop Metal удастся выполнить свои обещания, то в итоге человечество может в свое распоряжение получить метод печати металлами, скорость которого в 100 раз больше, в 10 раз дешевле, и это с учетом в 20 раз меньшего расхода материалов. Как предполагают эксперты, данная технология может стать революцией в области 3D-печати.

Сейчас компания говорит о разработке двух технологий – компактной системы Studio, предназначенной для применения на небольших производствах, сервисах, студиях, гаражах; и производственную систему для массового производства.

Система DM Production Studio

По словам разработчиков, эта технология обеспечивает в 10 раз более дешевый способ производства предметов небольшими сериями. Устройство Studio является безопасным, практичным и настолько легким в применении, что для его установки не требуется больших площадей, систем вентиляции, применения респираторов, вспомогательного оборудования или персонала.

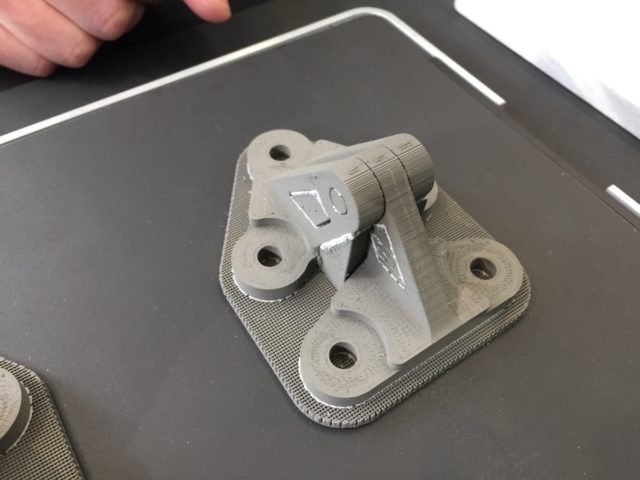

Металлическое сырье, содержащее в себе полимерные связующие агенты, загружается в специальные картриджи, после чего вы можете из него печатать все, что угодно – от посуды, до сложных деталей. При этом, для этих целей можно использовать хромовую сталь, алюминий, медь, бронзу, нержавеющую сталь, титан и еще около 200 видов сплавов.

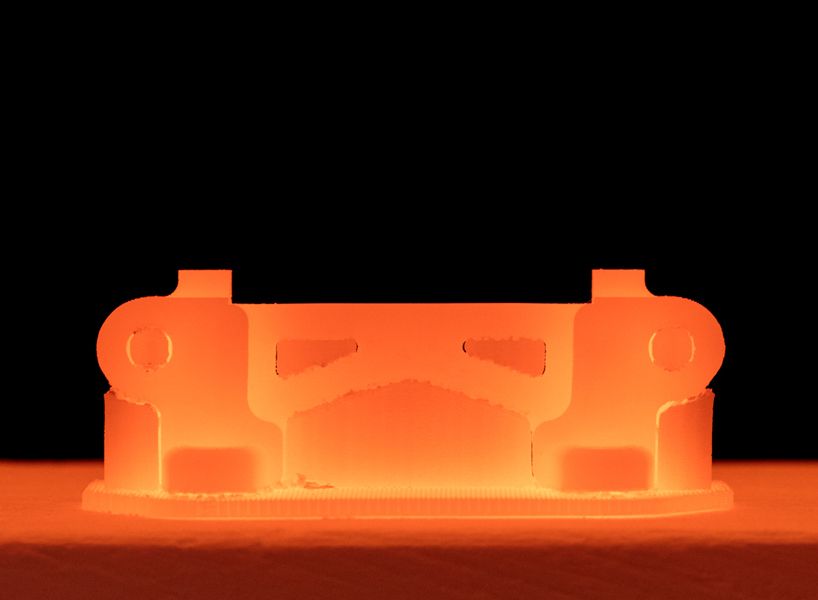

Принтер Studio, как и иные принтеры, печатает послойно, после чего из созданного продукта частично удаляется связующее. После объект помещается в особую печь для «запекания». Печь представляет собой комбинацию обычных нагревательных элементов с микроволновым излучением. В ней деталь нагревается до температур, чуть ниже температуры плавления.

В результате этого, остатки связующего агента сгорают, а металлические частицы сплавляются между собой (спекаются). На выходе деталь, правда, потерявшая 10%-15% от своего первоначального объема, ничем не отличается от такой же, но сделанной с помощью литья металла. А главное – она демонстрирует такие же прочностные характеристики. Напечатанный таким образом объект требует лишь небольшой постобработки в виде шлифовки.

Вся система и связанное с ней программное обеспечение поступит в продажу уже в этом году.

Система для массового производства DM Production System

Однако, все же, производственная система, разработанная Desktop Metal, представляет бОльший интерес. Ее возможности – это настоящее серийное производство 8200 см³ металлических предметов в час, что в 100 раз быстрее любых иных методов. И для такой скорости создания объектов на обслуживание одного принтера требуется 4 печи для запекания.

В этой системе применяется несколько иная технология, с использованием не картриджей, а порошкового металла, который также первоначально склеивается с помощью особого связующего агента. Используемые в данном случае металлические порошки – это дешевое сырье, совсем не то, что применяют лазерные принтеры. Цена и расход таких материалов в 20 раз меньше.

В сочетании с отсутствием затрат на установку, а также необходимости в каком-либо дополнительном оборудовании, товары, производимые таким образом будут гораздо дешевле, и смогут конкурировать с выпущенными традиционным способом.